スペシフィケーション: アストンマーティン DBX

エンジン:3982cc

パワー:550hp

0-100km/h:4.5秒

価格:23,450,000円

私たちは、車の設計やエンジニアリングの複雑さや、その構築に費やされたスキルや配慮にまったく気づかないまま、車を運転していることがよくある。だが、アストンマーティンのセント・アサン工場で1日を過ごすと、その技術と複雑さがはっきりと浮かび上がってくるのだ。

DBXの製造には、4つの重要な工程がある。Body in White(20ステーション)、Paint Shop(40ステーション)、Trim and Final(50ステーション)、Off Tracks(18ステーション)だ。車は4つのエリアにそれぞれ約3日間留まり、1つのステーション/プロセスに平均27分を要している。長丁場になりそうだね。そう、ここではアストンマーティン DBXを作っているのだ。

まずは、DBXのシェルが塗装されたラックが縦3段、横6段に並んでいる塗装エリアからスタート。ロボットを使った精密な塗装工程には目を見張るものがある。正直、一日中眺めていても飽きないのだが、私たちには車を「作る」という作業が使命となっている。

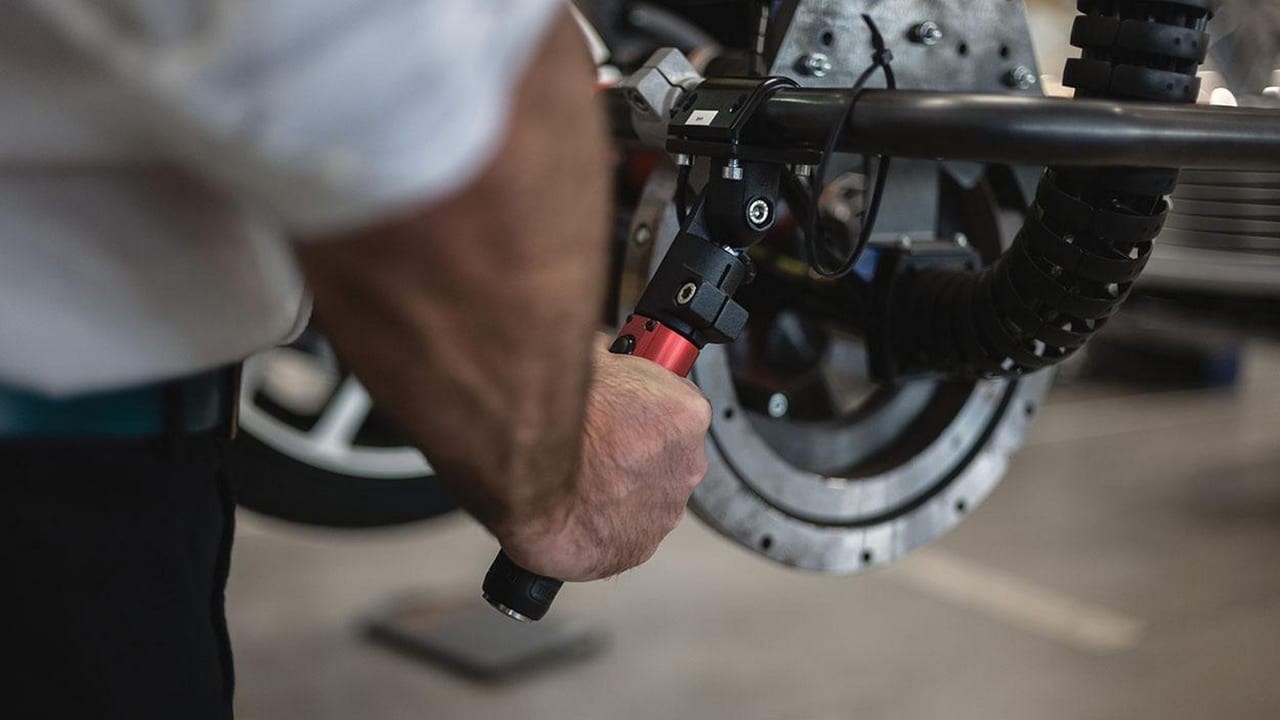

私たちは、塗装工程からガントリーを使って準備ベイ(アストンチームが細心の注意を払って磨き、バフをかけ、不完全な部分を修正する場所)に移動し、組立ラインに到着する。私は、エンジンとトランスミッションをサブフレームに接続するための、高価で大きなデジタルトルクレンチを使って作業を行う。

この作業では、4.0リッターV8 AMGエンジンとトランスミッションを正確に操作して位置を決め、トルクレンチに仕事をさせる。私が初めてホイストを使ったときは、素人同然だったが、2回目の挑戦では、ボルトが締め上げられてシステムに登録されるたびに「ピッ」と満足のいく音を鳴らすことができた。

パワートレインからインテリア部門に移ると、ブリッジ・オブ・ウィアー社製のハイドを使用したフロントシートの組み立てとドレスアップを教えてもらい、ヒートガンを使って不完全な部分を取り除く作業を行った。

私は、メタルとフォームのアーマチュアにレザーカバーを装着しようと悪戦苦闘していた。その姿は熟練者から見たら滑稽で、数分間のエンターテイメントを提供していただろう。だが幸いなことに、私はヒートガンを使った不完全な部分の除去が得意だ。気が散って新しいシートに火をつけてしまわなかったことに満足しながら、「私たちの」DBXを訪問し、その進捗状況を確認することにした。

記者のスキルレベルに合わせて設計された、重要な段階での組み立てに参加した。ホイールを取り付けるには、ホイールを持ち上げるのを簡単にする装置を使って、ホイールを所定の位置に持ち上げ、各ナットのトルクを測定して記録する5つのラグホイールガンを使ってボルトを取り付ける。私の持ち合わせている技術にはピッタリ適合するのだが、残念なことにラインチームは昼食に行きたがっていて、ホイールはすでにボルトオンされている。生産ラインは誰も待ってくれない。

DBXには約14,500個の部品が使われている。午後は、シートの取り付けやステアリングホイールの配置を「手伝う」ことになったが、それよりも、一見すると不可能なほど大きな部品を持ってDBXの中を行ったり来たりしながら、手際よく取り付けて次の工程に向かうチームの技術に感嘆した。

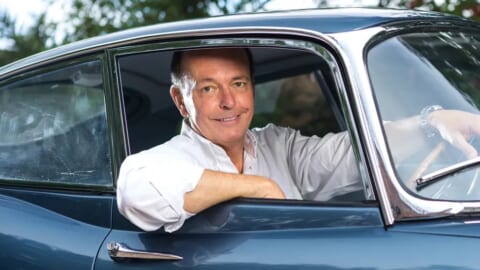

残念ながら、DBXの製作をもって、トップギアでの私の役割は終わり、私は新たな場所へと旅立つことになったからだ。(*これを書いているのは、トップギアマガジンの前編集長、チャーリー ターナー氏で、フェラーリに転職が決まっている)幸運にもDBXを走らせることができた人は、素晴らしいエンジニアリングの賜物を手にすることになるだろう。ただし、ホイールナットがしっかりと締まっているか、ステアリングホイールのアライメントが正しいかは、必ずチェックしておいてね。