静かだ。ほとんど不気味なくらいに。モーガンの古風なマルバーン工場を含め、イギリスの自動車工場に行ったことがある人がマリナーを訪れると、すぐに火災訓練をし忘れたのではないかと思い始めるだろう。

この工場は、表向きは92年前の車を作っているというだけで、生産ラインはまったく違うのだ。私たちはベントレーのカスタムメイドの工場の中心にいて、そこでは12台のコンティニュエーションブロワーが製造されている。2台目から6台目までをそっと見て回ったのだが、ワークショップはコンロに置かれたばかりの水の入った鍋のように静まり返っていた。まだ何も煮立っていない感じ、分かってくれる?

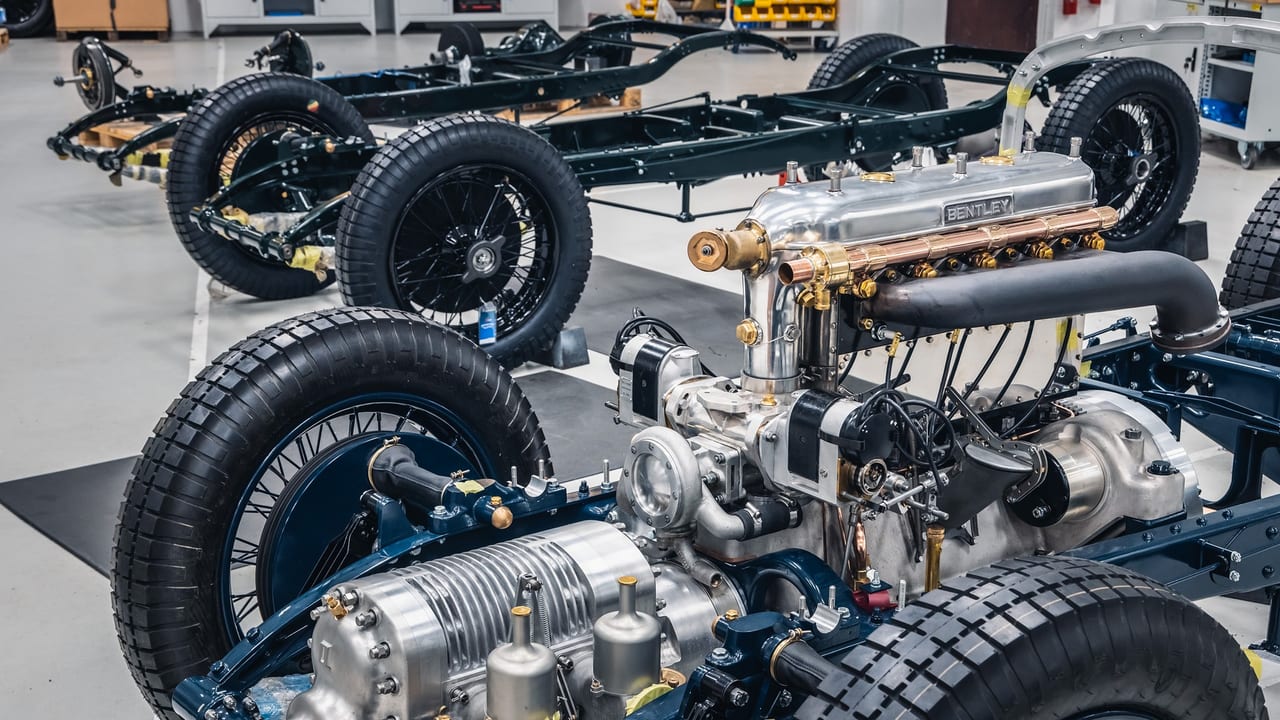

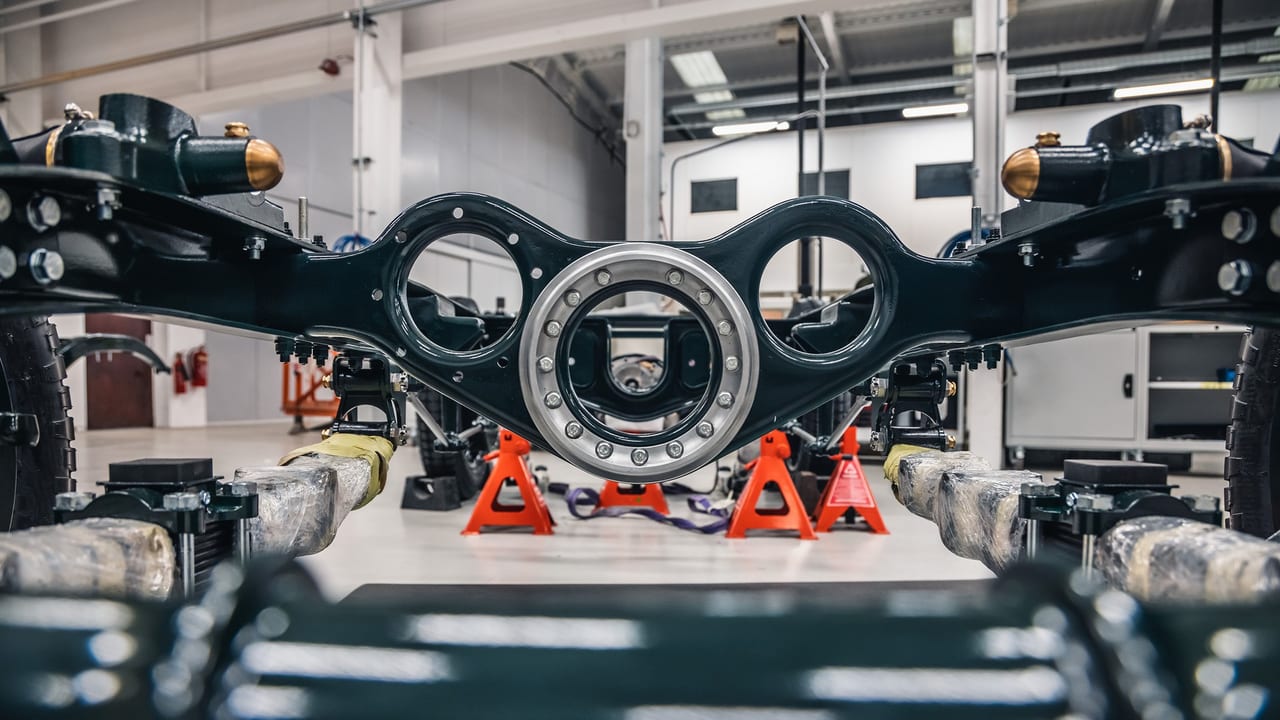

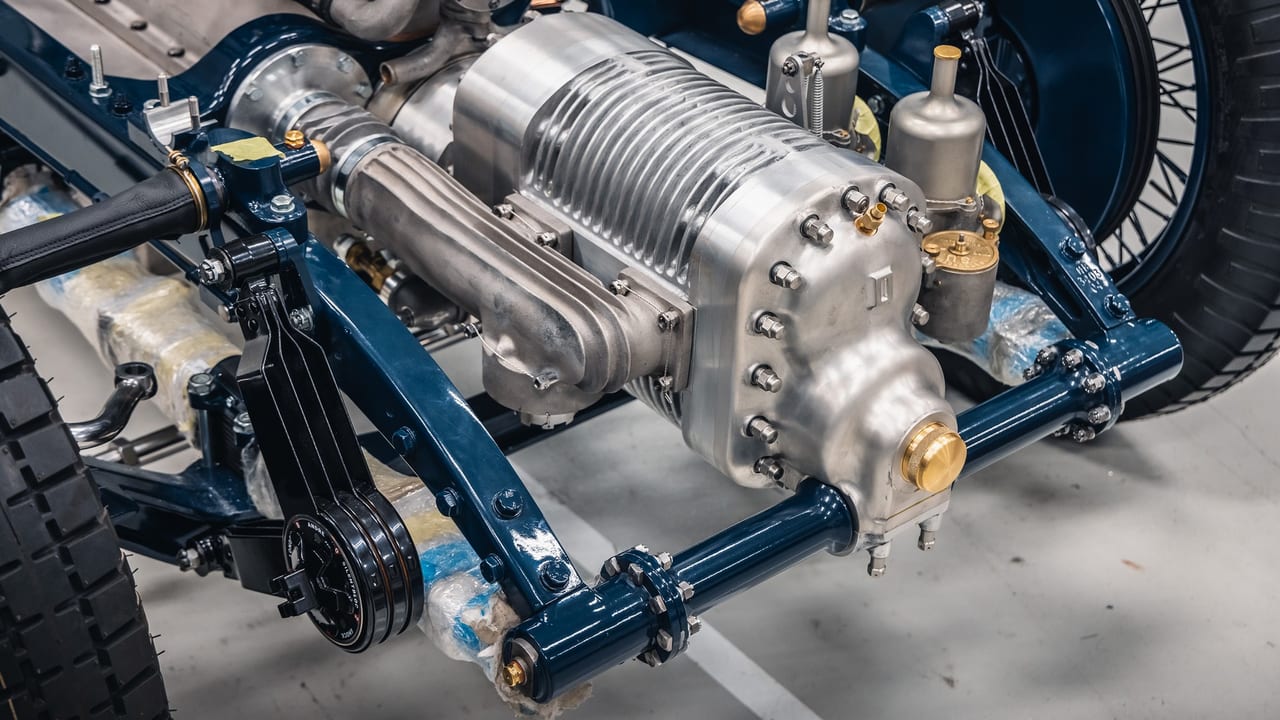

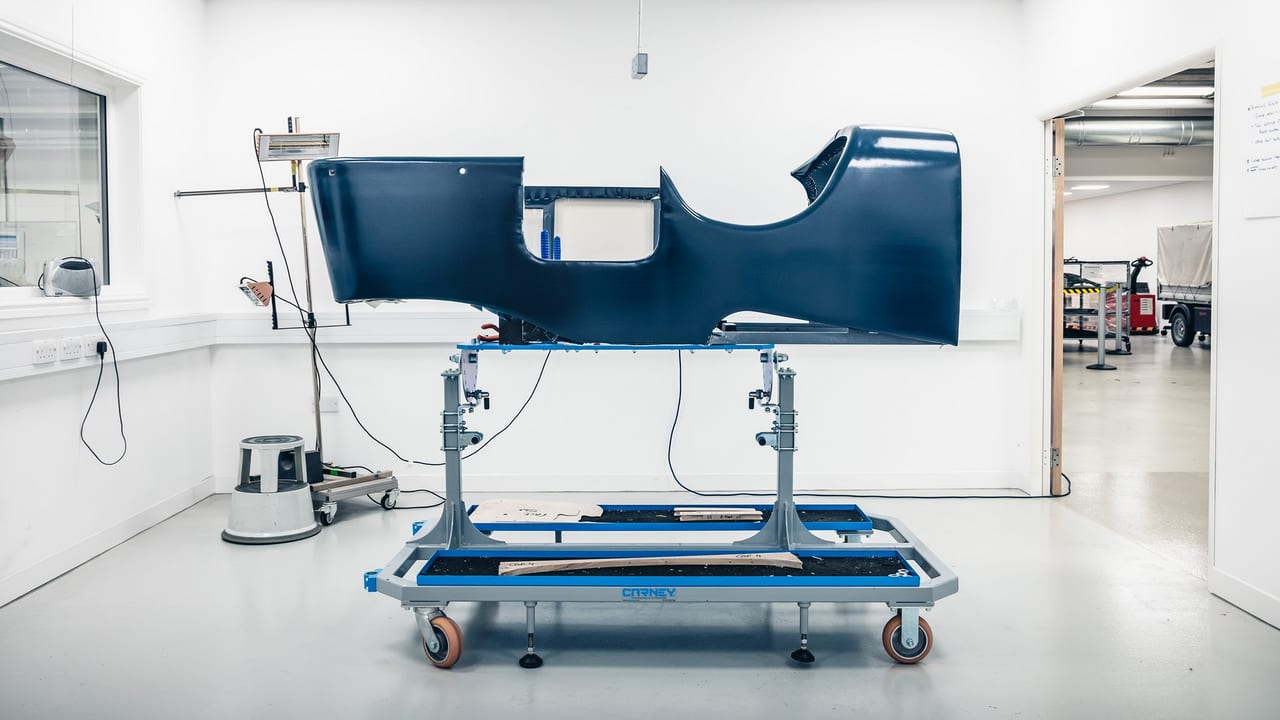

こういたクルマが徐々に出来上がっていく様子は、まるで妖艶な進化図のようだ。明るく整理された部屋の片隅には、ダミーエンジンとスーパーチャージャーを搭載したシャシーが置かれている。もう一方には、布製のボンネットをかぶったブロワーだ。ルーフのないオリジナルが、怒りにまかせて走る姿は、なかなか見ごたえがあるんだろう。最後の注油を受ける。

しかし、その平和を、メカの腕におぼえのないバカが邪魔をする。私は日頃からメカニカルな共感でその能力不足を補おうとしているが、この2つは決定的に違うのである。だが、今日の私の仕事には、加速度的な見習いプログラムを経て、純粋にブロワーを作るという、共感とは全く逆のことが必要になるのだ。

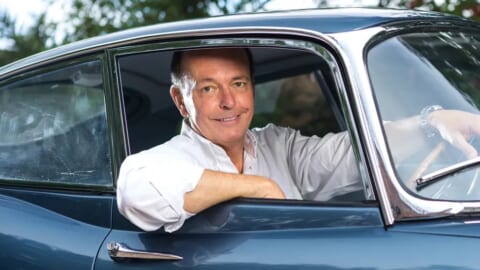

「私のオフィスはワークショップの上にあるのですが、誰かが溶接したり、ドリルを使ったり、ハンマーで金属を叩き割ったりしているので、うるさくて電話をかけられない日もよくあります」とマリナーのポール ディッキンソンは言う。

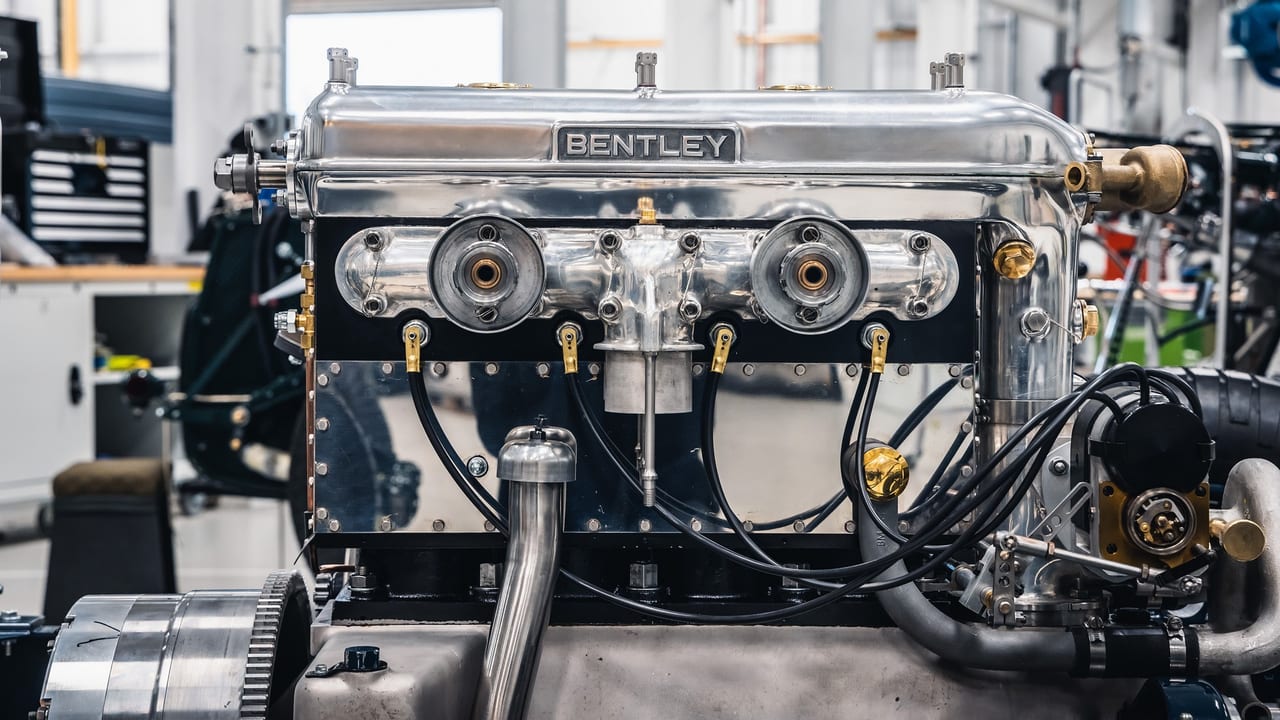

想像できるように、1929年の車を1929年の基準で作るのは、かなり厄介なことだ。それは、ある種のアンラーニングを必要とする。マリナーは、オリジナルのブロワーを手に入れ、どのように作られたかを確認するために解体し、オリジナルの癖をすべて組み込んだ2020年代のブロワーを数十台製造しているのです。しかも、メートル法による測定は1つもない。9/16スパナを使うか使わないかってことだ。

「ステップ1では、車を分解してスキャンし、すべての部品とその素材を理解することでした」とポールは言う。「そして、さまざまな設計図と比較したところ、少し違うことがわかりました。レースカーは時間とともに進化するものですから。これは明らかに難しい作業です」

「1930年のル・マンで活躍したマシンがどんなものだったかを調べるのは、私たちの意図するところでもあり、まるでその後に続く12台のマシンを作るかのようでした。'ベントレー モーターズが作った本物の製品だ'と思ってもらえるように。再現ではないのです」

今日の私の仕事は、ブロワーに共感してキャッキャ騒ぐことではなく、マリナーのワークフォースの「to you」に対する「to me」なのだ。この生産ラインの禅のようなペースは、私がディテールの担当者として、あちこちのネジを締め、隔壁の重いほうを持ち、ライン上の数台の車の進行を促進するのに最適な配置にするという作業を意味している。いよいよブロワーに焦点を当てるときは、ちょっと待ったがかかるかもしれない。

というのも、クルーのベントレー本社工場の向かいにあるコンチネンタルやフライングスパーの宝石をちりばめたヘッドライトやくるりと回転する三角チョコレート型のナビのように、コンティニュエーション用の部品が安定して工場に流れ込んでくるわけではないからだ。サプライチェーンは存在するが、それはこの車にふさわしい形で、という意味なのだ。

「小屋の中には、この種の車のために何十年も仕事を続けてきた小人たちがいます」とポールは言う。「ヘッドランプをつくっているのは父と息子で、文字通り、彼らの小屋にあるんです。ヘッドライトは、文字通り彼らの小屋で作っているのです」

「このような人たちは、電子メールアドレスも持っていないことが多いし、発注書など必要なものもないんです。ウォーム探知機のギアボックスを作れるのは、基本的に世界に1人しかいません。『12個必要なので、1ヶ月間隔でお願いします』なんていうのは、この人たちが普段から使っているタイムフレームではありません」

だから、まばゆいばかりのヘッドランプを手渡され、ゆっくりとネジの上に落とされ、ボルトで固定された瞬間、結婚式のスピーチをするときよりも、急に緊張してしまうのだ。このとき手にしたのは、急いては事を仕損じる、精巧に作られた品物である。職人技の粋を集めた品物が、床と醜い接点を持ち、それ自身と静寂を壊してしまうだけでなく、車の予期せぬ納期遅れに怒るお客さんがいるかもしれないのだ。

私はそれを最初の子供のように抱きしめていたので、ボルトで固定するのを待っている男の目には、ほとんど苦心惨憺の表情で車両まで移動してきたように見えただろう。このことは、良い印象を与えるためには、少なくとももう少しの勢いが必要であることを教えてくれたけれど。とにかく、ブロワーとその驚異的な製造工程に敬意を払いながら、頼まれた仕事はきちんとこなす必要があるのだ。

袖をまくり上げ、手袋をはめ、手を貸して欲しそうな人のまわりをうっとうしそうにウロウロし始める。最初はニール シムズ。彼はベントレーで22年間を過ごし、もともとはここで見習いとして働いていた。一緒にブレーキのフリクションを調整し、リアはうまくいったものの、フロントのロッドが長すぎて削ることになり、トリミングが必要であるとして作業は中断された。コーチビルダーならではの作業だ。「コーチビルドはダークアートなんですよ」とニール。「当時作られた本には、何をすべきか大体書いてありますが、全てではありません。困ったときは、そのクルマを所有し、修理したことのある人に相談する必要があるんです」

そして、ネイサン ベットリーに引き継がれる。ニールが入社した当時はまだ1歳だったが、学生時代からマリナーで見習いとして働き、5年の経験を積んだ男だ。現在はブロワーのみを担当している。隔壁をはめ込み、ブラケットにプライマーを吹き付け、サーモスタットの難しいネジをきっちりと締めながら、私の手がいかに臆病に彼の指示を作業で伝えているかに対しても、彼は限りなく寛容だった。「サーモスタットは本物ですが、このサーモスタットが作動させる冷却プロセスは現代的なものです」と彼は言う。「20年代のレーシングカーは、交通渋滞に巻き込まれることを想定していませんでしたが、この時代のものならば…」

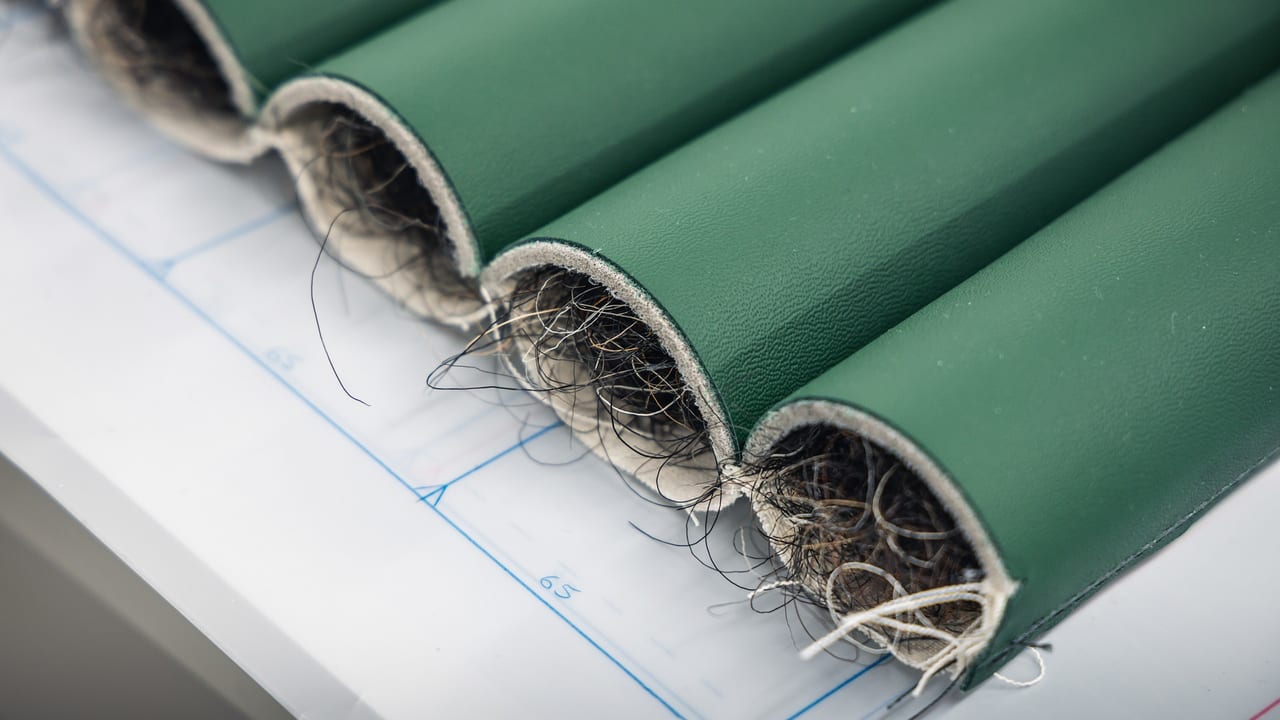

ニールやネイトが失敗した作業をすぐに元に戻すかどうか確認する間もなく、私はシートのトリミングを手伝いに行く。地元サンドバックで調達した馬の毛を使うのだが、配達された箱の中はまるで別物のように不穏な雰囲気だ。そして、今日最後の仕事として、レキシンの妖艶な世界を発見する。

「レキシンとはいったい何なのか?」ってみんな、思うよね。当然だ。18歳のときからベントレーの社員だった、ホッチキスの針を振り回しているマーティン マレーの指示を仰ぎながら私もそう思った。

「20年代にはレザーよりも安価に設計されていましたが、今では修理が困難なため、稀に見る高価な素材となっています」と、彼は教えてくれた。これは本来、ドアとコアボディに張られる人工の布で、柔軟性と耐水性に優れた素材として、はるか昔の自動車に使われていたが、その新顔の金属パネルに取って代わられて久しいということだ。

レキシンが冷え固まる前に蒸し焼きにして柔軟性を持たせ、シワにならないように温度管理されたボックスの中で、ネイビーブルーで統一されたブロワーのトリミングをするマーティンの仕事ぶりを見ていると、最高に幸せな気分になる。不器用な私は、一歩間違えれば穴を開けてしまいそうだったが、師匠は快く、ブロワーのお尻にフィットするように固定する手伝いをしてくれた。

ブロワーは1台あたり12,500ポンド(195万円)のレキシンを搭載している。総費用の1%にも満たない金額だが、失敗は許されない。ヴィンテージカーのオーナーの中には、レキシンのボディをオーダーして、サーキットで思いっきり走らせる一方で、オリジナルのボディはガレージで安全に保管し、再販のときに備えている人もいるんだ、とマーティンがクールに説明すると、私のメカニックへの同情は最高潮に達した。

他の自動車工場であれば、ホッチキス留めの仕事は退屈で事務的なものだろう。しかし、マリナーでは違う。なぜなら、そのホッチキスひと針ひと針が、生まれ変わったベントレー ブロワーのような威厳のある車の構成パーツであるのだから。このクルマは言うなればディテールがすべてなので、ディテール仕事に専念させられているようで嬉しい。丸一日、口をあんぐりと開けてじっくりと観察したわけじゃないけれど、そういう気持ちにならないわけにはいかないのだ。マリナーの科学捜査的な正確さは執念を超え、最も頑強なコンティニュエーションカー愛好家さえも納得させるに違いない。6つの部品が組み合わされたパネルではなく、シンプルな1枚で構成されたパネルにする。オリジナルのレーシングカーに使われていたように。

彼の言葉を、私はいつも思い出す。「何も近代化するために、このプロジェクトを始めたわけではありません。法律が許す限りの、ホンモノなのです」一見すると穏やかな自動車工場だが、目を凝らせばそこにはシビアな職人の世界が広がっているのだ。

ファイン

=海外の反応=

「レキシンは火災の危険があるのでは?前回ブロワーを見た時の記憶が正しければ、最初のスライドショーの写真10/20のものは、見た目は人工芝のようで、フロアに並んでいる。本当に堂々とした美しいクルマだね」