ダウンサイジングの波に逆らい、AMGが動いた。新型GLC 53は3.0リッター直列6気筒エンジンを採用し、449馬力を発揮する。あの「愛されなかった」4気筒ハイブリッドとの決別は、AMGのファンが待ち望んだ多気筒エンジンの復権となるのか? そのスペックと詳細を解説する。

沈黙する“働く箱”の逆襲

諸君、正直に言おう。我々のような自動車愛好家にとって、軽商用バンという存在は、道路上の「背景」に過ぎなかったはずだ。白く、四角く、遅く、そして騒々しい。朝の渋滞で目の前を塞ぐその白い壁を、愛でる対象として見たことはあるだろうか? おそらくないだろう。

しかし、この小さな直方体が日本の血管を流れる赤血球そのものであることは、認めざるを得ない。彼らが止まれば、Amazonの荷物は届かず、コンビニの棚は空になり、建設現場は静まり返る。

その日本のインフラを支えるダイハツ「ハイゼット」が、電気自動車(BEV)になった。「e-ハイゼット カーゴ」、そして乗用テイストの「e-アトレー」だ。

「どうせバッテリーを積んで重くなり、荷室が狭くなり、値段が高くなっただけの“環境対策のアリバイ作り”だろう」

そう思った読者がいるなら、今すぐその偏見を捨てていただきたい。私が取材で目の当たりにしたのは、1ミリの妥協も許さないエンジニアリングの狂気と、プロフェッショナルへの過剰なまでの愛だったからだ。

変わらないことが、最大の革新

まず、このクルマを見てほしい。……おっと、拍子抜けした顔をしないでくれたまえ。外見がガソリン車と瓜二つであることこそが、このクルマの最大のニュースなのだから。

EV化によって巨大なバッテリーを搭載すれば、床が上がり、荷室が狭くなるのが物理の法則だ。しかし、ダイハツの開発陣はこの法則に真っ向から喧嘩を売った。「プロの道具としての積載性を、一切犠牲にしない」。その執念の結果、荷室長、荷室幅、荷室高、そして最大積載量350kgに至るまで、ガソリン車と全く同じ数値を叩き出したのだ。これは魔法ではない。テトリスの達人も裸足で逃げ出すような、緻密なパッケージングの勝利である。

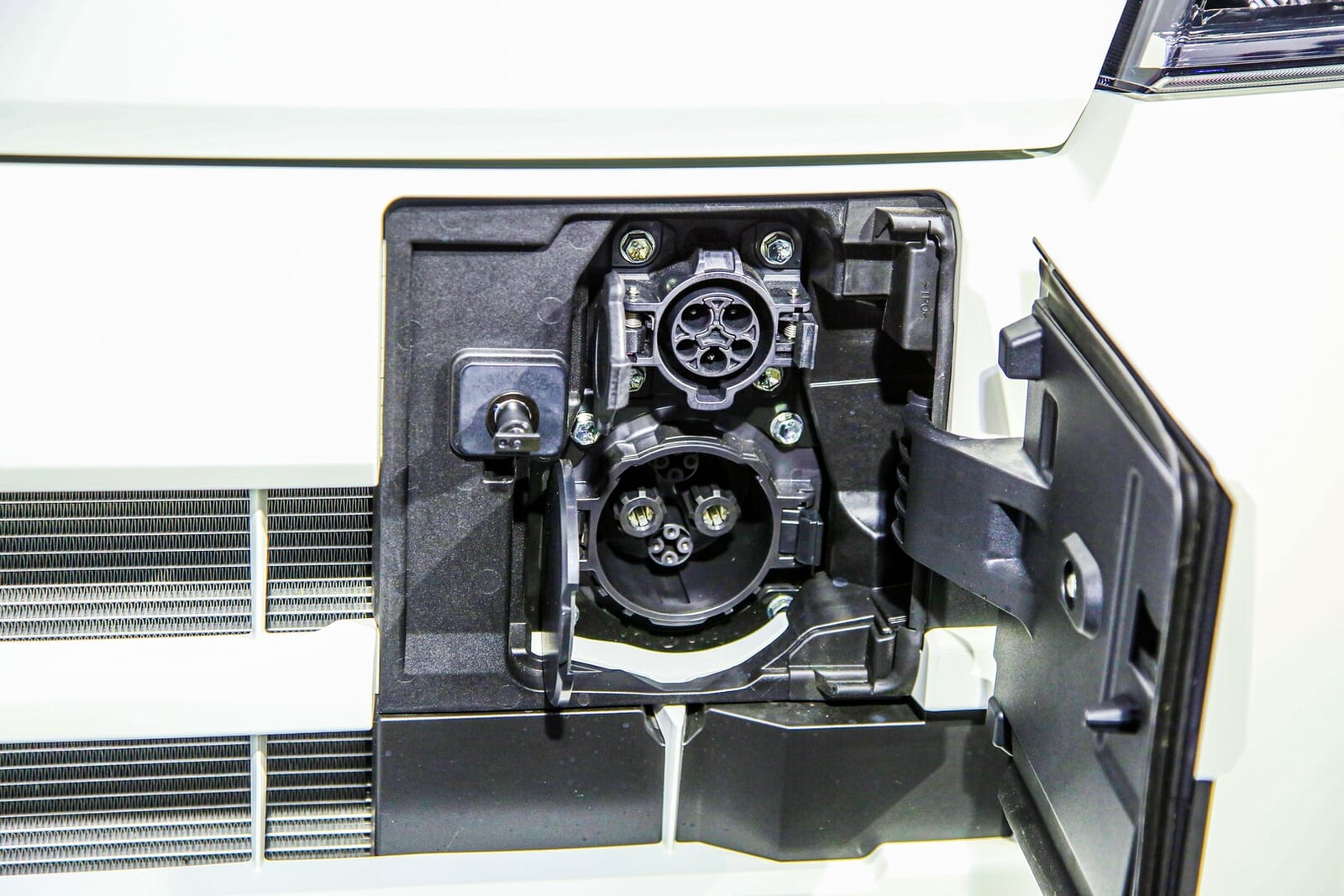

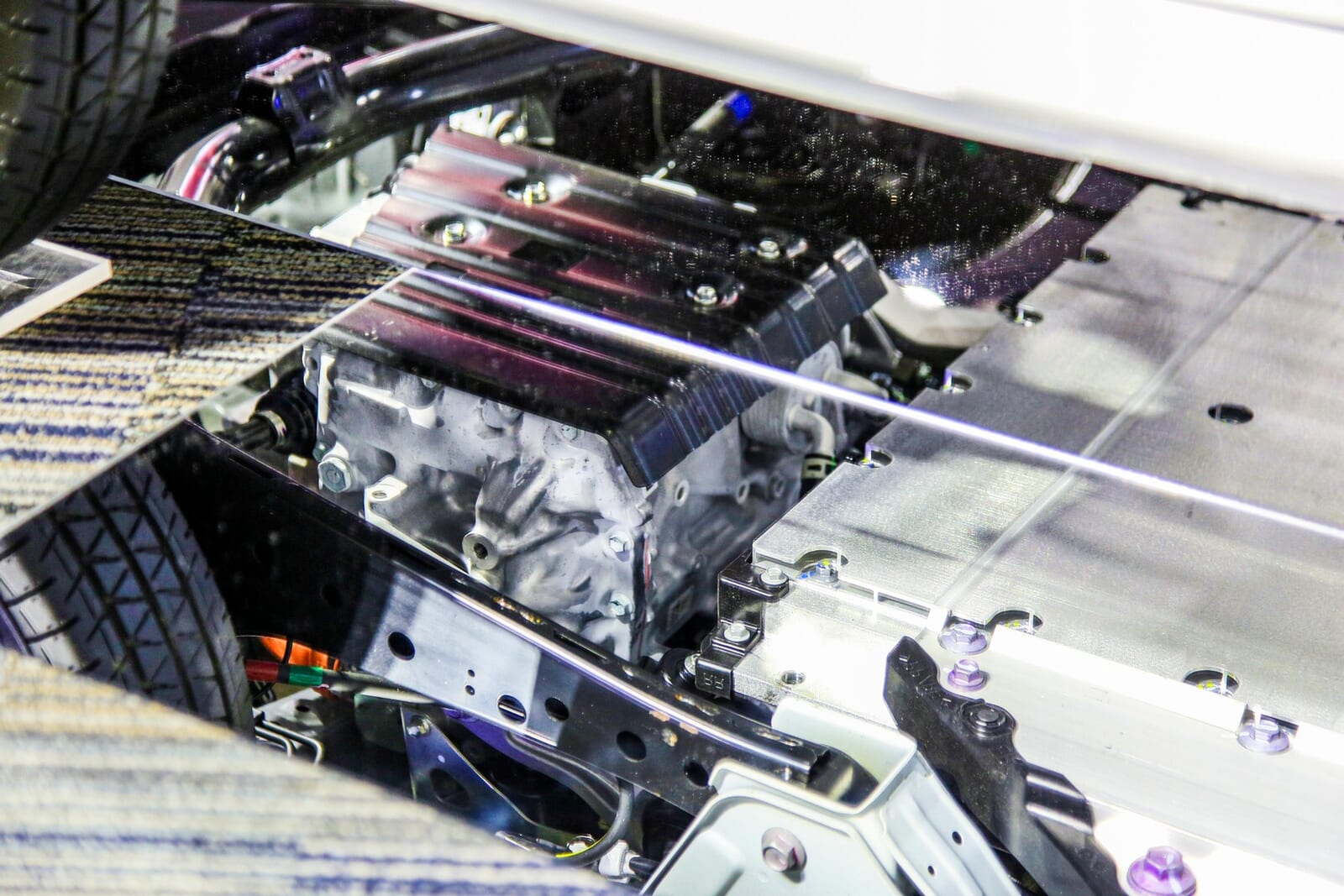

心臓部には、トヨタ、スズキと共同開発したBEVシステム「e-SMART ELECTRIC」を搭載。36.6kWhのリン酸鉄リチウムイオンバッテリー(LFP)を床下に敷き詰め、リアに「e-Axle」を配置した後輪駆動(RWD)レイアウトを採用した。

航続距離は257km(WLTCモード)。「テスラの半分以下じゃないか」と笑うのは素人だ。ラストワンマイルを担う配送業者が1日に走る距離は、その8割が100km未満だという。ならば、不必要な重いバッテリーを積んでタイヤをすり減らすよりも、必要十分な容量でコストと積載性を最適化する方が、はるかに理に適っている。

そして特筆すべきは、全車標準装備の「AC100V・1500Wアクセサリーコンセント」だ。なんとこのクルマ、走行中でも助手席で電動工具のバッテリーを充電できる。移動時間を充電時間に充てる。これこそが、現場を知り尽くしたダイハツならではの「おもてなし」だ。

インタビュー&取材:エンジニアたちの静かなる情熱

さて、ここからは実際に開発者や生産現場の人間たちに伺い、引き出した“生の声”をお届けしよう。プレスリリースの綺麗な言葉の裏にある、汗と油の匂いを感じ取ってほしい。

「クラウン並み」という挑発的な比喩

開発責任者である齋藤寛氏(製品企画部 主査)に話を聞いた際、彼は涼しい顔でとんでもないことを口走った。

「乗り心地は、クラウンやアルファードと同じくらいの安定感を目指しました」

軽バンとクラウンを比較するとは、英国ジョークにしては少々無理がある。思わず眉をひそめたが、齋藤氏は真剣だった。

彼によれば、重いバッテリーを床下に吊るすために、サイドメンバーとロッカーを強固なブラケットで結合し、ボディ剛性を飛躍的に高めたという。さらにサスペンションも専用設計。結果として、重心が下がり、横揺れが激減した。

「頭が揺れないんです。ドライバーの疲労軽減こそが、このクルマの裏テーマですから」

これまで、騒音と振動に耐えながらハンドルを握っていた配送ドライバーたちへの、これはダイハツからの福音だ。静粛性に至っては、時速80kmで走行しても助手席と小声で会話ができるレベルだという。もはや「走る瞑想室」と言っても過言ではない。

生産現場の「カイゼン」という名の魔術

続いて、ダイハツ九州の大分(中津)工場のスタッフたち(橋本氏、明石氏、岡島氏)の話は、製造業の泥臭い美学に満ちていた。

彼らはこのBEVを作るために、新しい専用工場を建てたわけではない。なんと、既存のガソリン車が流れるメインラインに、このEVを「混流」させているのだ。

想像してみてほしい。次々と流れてくるガソリン車の列に、突如として高電圧バッテリーを積むEVが混ざるカオスを。

「バッテリー搭載のような大掛かりな工程をメインラインでやると、ラインが止まってしまいます。そこで我々は、組み立て後の車両を『特装車エリア』に払い出すことにしました」

特装車エリアとは、冷凍車や福祉車両を作るための特別な場所だ。ダイハツは長年、多種多様な特装車を作ることで培った「変種変量生産」のノウハウを持っている。その“職人エリア”をEVのバッテリー搭載工程に転用したのだ。

「既存の設備と知恵を使う。だからコストを抑えられるし、品質も維持できる」

これぞ日本の「モッタイナイ」精神とエンジニアリングの融合だ。最新のEVを、最も泥臭い現場の知恵で作る。このコントラストに、私はある種の感動を覚えた。

「走りながら給電」へのこだわり

再び齋藤氏の話に戻ろう。私が最も膝を打ったのは、AC100Vコンセントの仕様についてだ。多くのEVは、安全上の理由から走行中の給電をカットする。しかし、e-ハイゼットは違う。

「現場に向かう移動時間は、職人さんにとって貴重な『充電時間』なんです。マキタのバッテリーを充電したい、PCを充電したい。その声を無視して、止まっている時しか使えないのでは意味がない」と齋藤氏は語る。

災害時には「移動する電源」となり、平時には「走る充電器」となる。この機能の実装には、安全性の確保など多くのハードルがあったはずだ。しかし彼らは「プロの道具」としての使い勝手を優先した。この割り切りこそ、トップギア的にも評価すべきポイントである。

これは“愛すべき道具”の完成形だ

ダイハツ「e-ハイゼット カーゴ」と「e-アトレー」。

これらは、0-100km/h加速を競うような派手なEVではない。デザインで未来を叫ぶような野暮な真似もしない。

しかし、その中身は、日本の物流を、建設現場を、そしてそこで働く人々の背骨を支えるために、極限まで考え抜かれたエンジニアリングの塊だ。

ガソリンエンジンの叫び声から解放された静寂のキャビンで、安定した乗り心地に包まれながら、次の現場へと向かう。その道中、助手席では電動ドリルのバッテリーが充電されている。

これは、ただの移動手段ではない。働く男たちの寿命を延ばし、仕事の質を高める、最高にクールな相棒だ。

もしあなたが、スペックシートの馬力よりも、そこに込められた「設計者の哲学」に興奮するタイプの人間なら、この白い箱は、フェラーリよりも魅力的に映るかもしれない。少なくとも私は、この小さな巨人に、心からの敬意を表したいと思う。

写真:上野和秀

ダイハツが気になった方へ

中古車相場をチェックする在庫車多数ガリバー

![]()

今の愛車の買取価格を調べる カーセンサーで最大30社から一括査定

![]()

新車にリースで乗る 【KINTO】